新闻速递

沃特杰机械商贸(北京)有限公司

地址:北京市朝阳区广顺南大街16号院嘉美中心写字楼1206

电话:86-10-64398025/26;

E-mail:info@wd-beijing.com

我们继续弯管质量的话题。

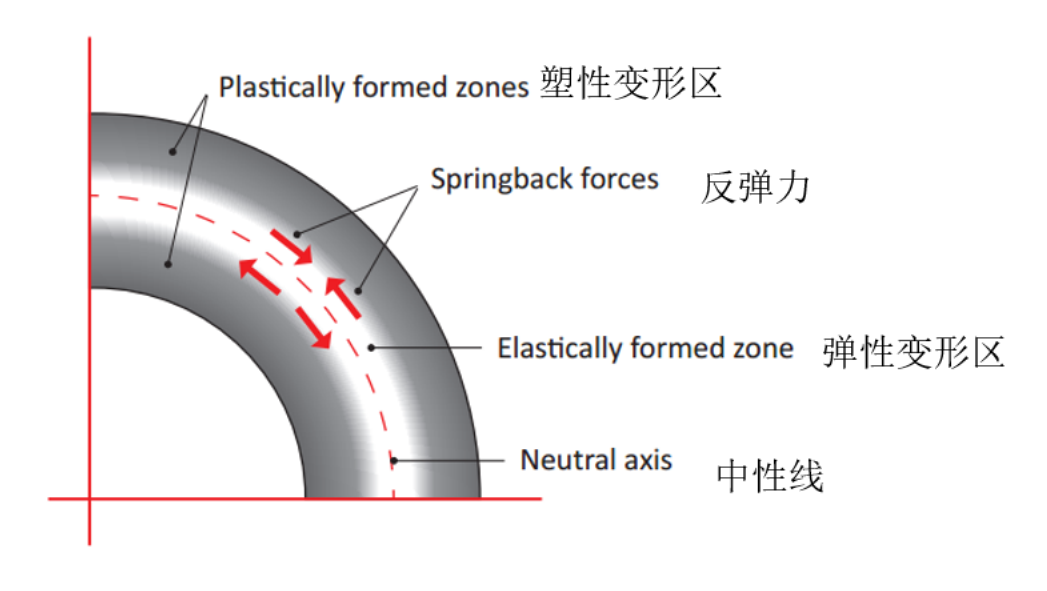

在前面我们给大家看过如图1所示弯管变形区的受力分析。

图1. 弯管变形区

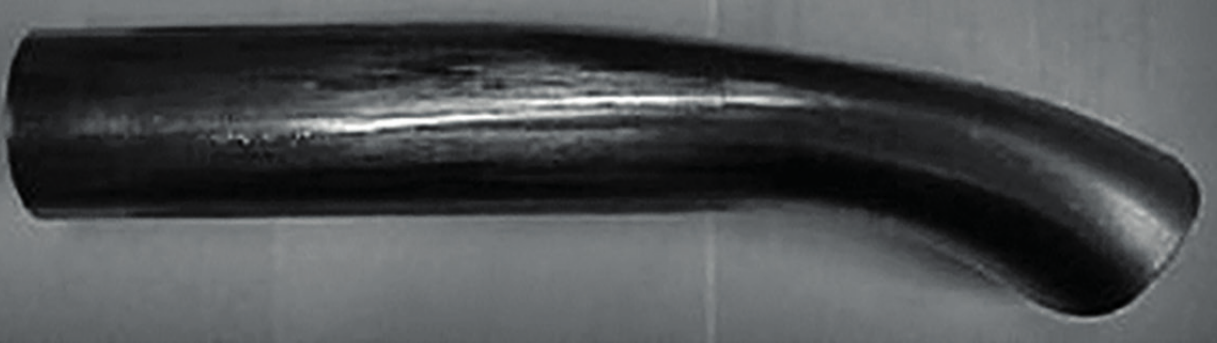

在这种变形趋势影响下,弯管区截面会从圆形变为椭圆。即通常我们说的管子变瘪了。很直观的情况是,当弯曲角度越大,椭圆变形越严重,如图2所示。

图2. 弯管椭圆变形实例

见极端情况下,管子在弯曲部分内侧会完全塌陷形成褶皱。见图3所示。

图3. 变形区内侧褶皱

我们知道,在周长一定的条件下,圆形面积最大。因此弯管区截面变成椭圆,会造成管内流量减小。流量损失超过管路流量设计的一定范围就会影响管路内流体的实际应用效果。因此,管件弯曲后的椭圆度也成了衡量弯管质量的一个参数。

其计算公式为:

那么,如何控制弯管变形区的椭圆度呢?

直观的想法就是既然管子会变瘪,把管子从内部撑起来不就可以了吗?

而实际情况确实是通过内部支撑来调整的。从早期的填充砂子,铅料(将铅熔化灌入管内,弯过之后再加热去除)直到现在先进弯管机上配置的芯轴。

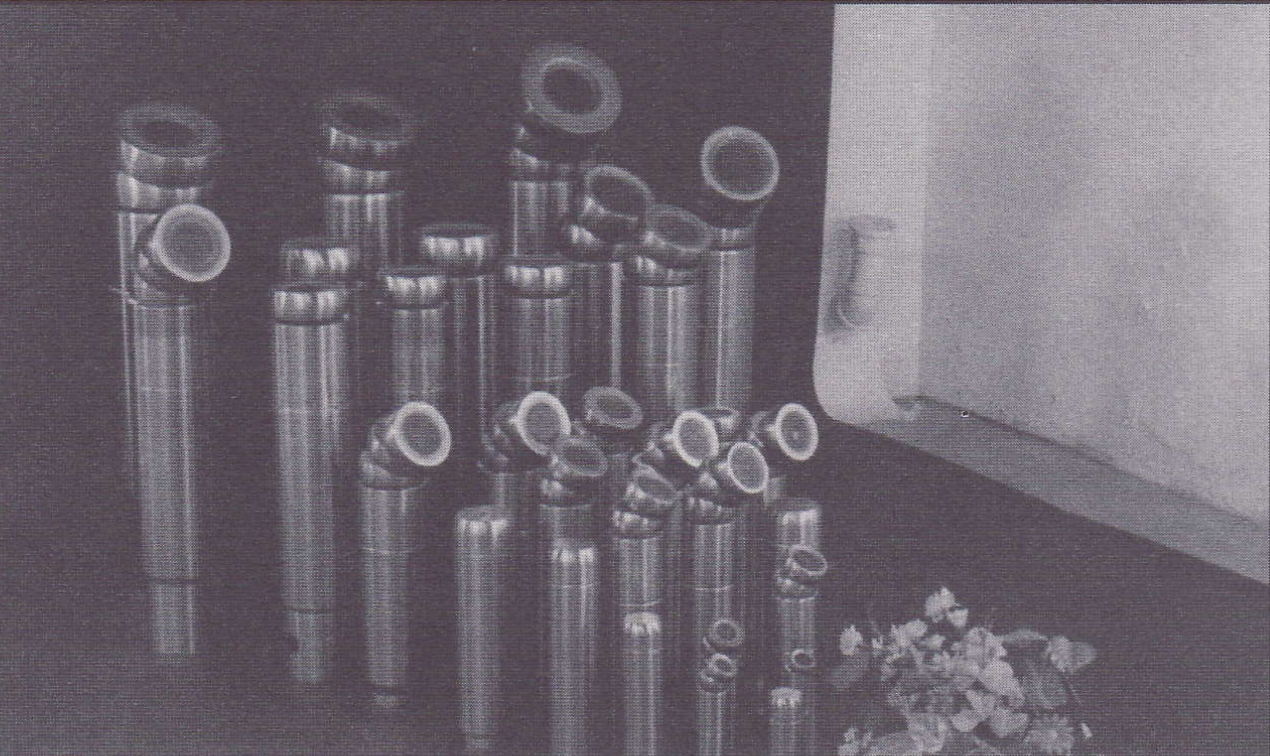

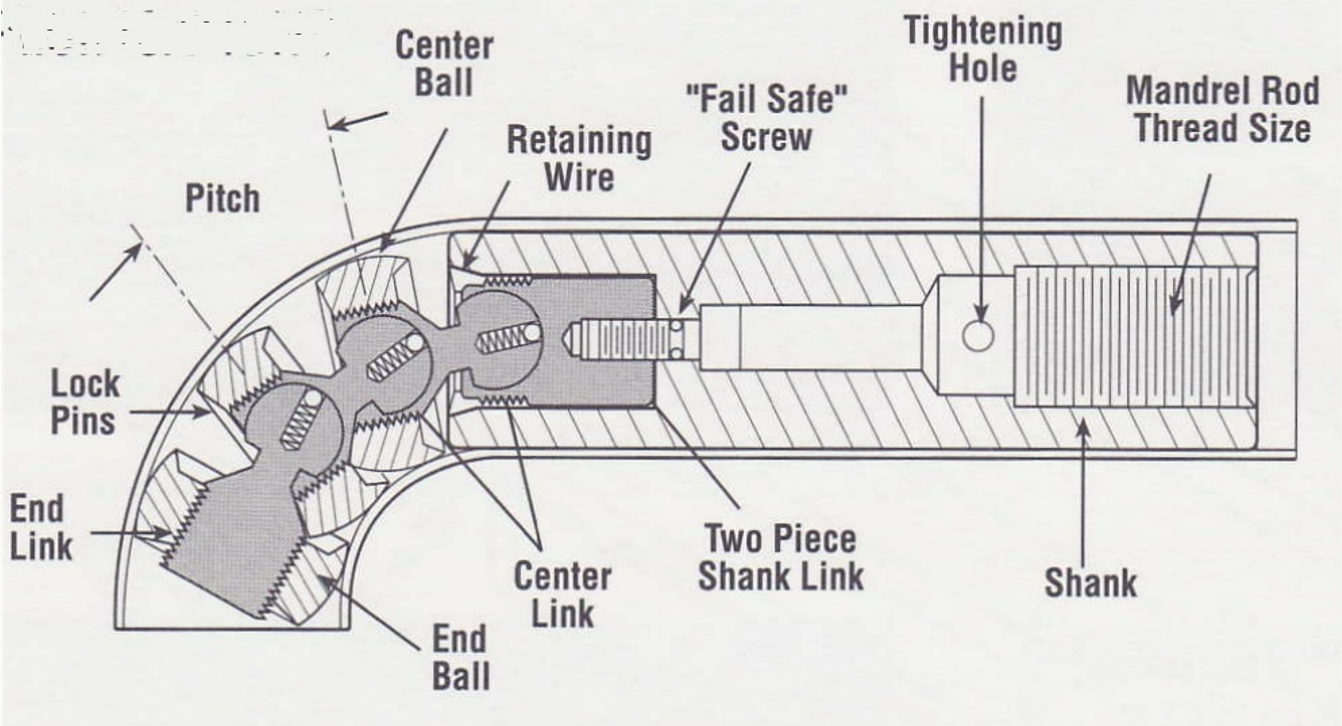

图4. 芯轴

而芯轴又有直头和多头的区别。如图4所示。

直头芯轴只能支撑切点的部分。

图5. 直头芯轴支撑管件切点

而多头芯轴可以在弯曲过程中支撑更多的部分。

图6. 多大芯轴支撑弯管过程

那么如何判断是否需要配置芯轴呢?以及何时配置何种芯轴呢。

有几个因素都与芯轴的配置相关。

首先是管径壁厚比。即管径除以壁厚,数值越大,就越需要加强对弯管过程的支撑。

其次是弯管中心线半径和管径的比例,比例越小,就越需要加强对弯管过程的支撑。

第三是弯曲的角度,弯曲角度越大,就越需要加强对弯管过程的支撑。

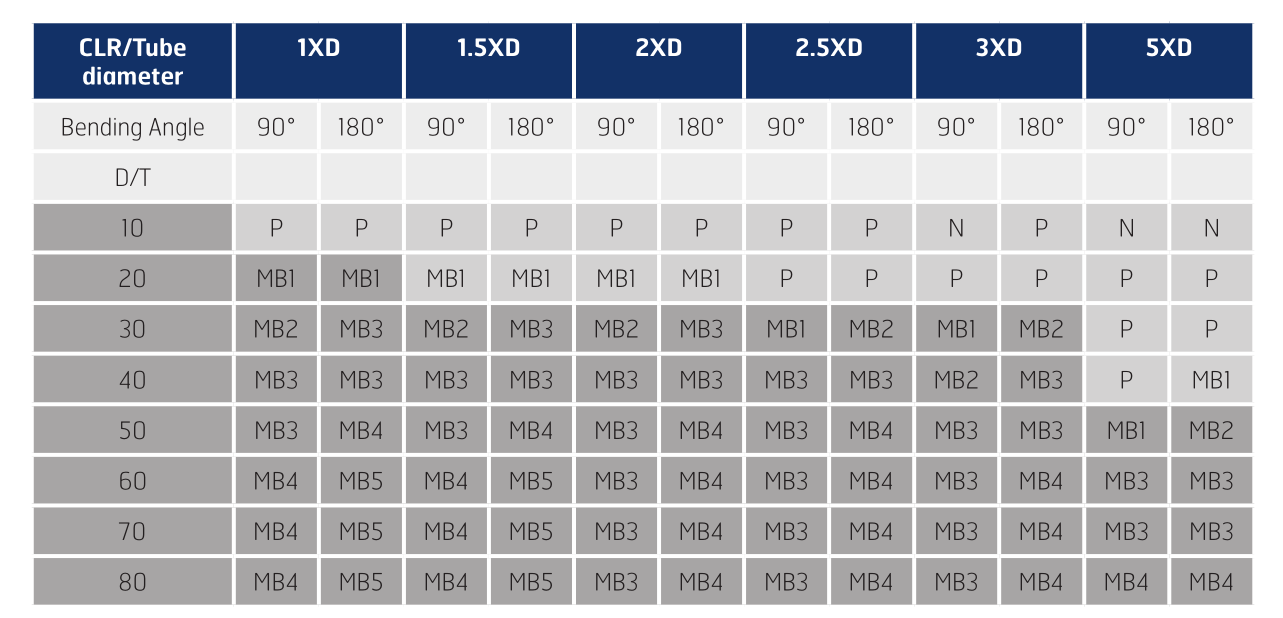

将以上因素都考虑在内时,我们有了表1作为我们选择芯轴的依据。

N=不需要芯轴

P= 直端芯轴

B= 单球头芯轴

MB=多球头芯轴,数字代表球头数量

深灰色区域为推荐使用防皱板的应用场合

表1. 芯轴和防皱板的选择

那么,选择好了芯轴的型式,是不是就能得到满意的弯管效果了呢?

这个需要看弯管机的功能是否能利用好芯轴。

弯管机需要控制的是芯轴的位置,即首先要芯轴对管子的支撑应该在正确的位置上。其次,芯轴能从管子中抽出。 一般的弯管机都会有一个功能,即设定芯轴抽回的时间。一般都在每个弯结束之前。

那么,什么是正确的位置呢?从原理上来看,就是按材料流动过程合理干预材料流动的位置就是正确的位置。从结果来看,得到理想弯管效果的位置就是正确的位置。那会不会弯管过程中芯轴的正确位置会有所不同呢?理论来看,确实应该有所不同。但是如果椭圆度要求不高,弯管条件比较容易, 芯轴位置就有可能在抽出之前是固定的。但如果椭圆度要求高,弯管条件也非常不利,芯轴位置应该在弯管过程中有细微的调整。这种调整,就是高端弯管机和低端弯管机的区别所在。因为这种调整,不仅设备的硬件配置要提高(芯轴运动位置的分辨率),编程软件也要经过弯管机厂家的经验参数的优化。

还有一种情况,对于芯轴的位置也有很高的要求,即如果对管件内壁的表面质量有较高质量要求的。要在控制好椭圆度的同时,保证芯轴和管件内壁的摩擦不产生划伤。

当我们说到了管内壁的划伤,就不得不提起一个要充分考虑的因素,即芯轴的材料。芯轴支撑点与管内壁在弯管过程中有滑动摩擦,选择合适的材料,才能在保证支撑且不产生划伤的情况下,保证芯轴一定的使用寿命。

Herber作为资深弯管机制造商,对芯轴的使用当然可算顶尖高手了。举一个例子即可说明。

全球乳品包装机械龙头企业利乐包装(Tetra Pak),其包装机械的管路普遍是90°以上的弯,材料为不锈钢,弯曲半径和管径比为2,管径壁厚比为40到60。要求内壁无划伤(用内窥镜检查),椭圆度控制在不大于10%。这个要求综合起来,算是弯管难度最大的一类。尤其是对芯轴的处理。

Herber采用的芯轴的型式为三球头和四球头的芯轴(可对照表1)。使用弯管过程位置精细调整功能,同时,芯轴材料采用Ampco合金材料。最终得到的弯管结果用户非常满意。

国内的南京保立隆公司,发展愿景是全球领先的食品包装机械公司。其产品要求与利乐包装一致。从2016年采购Herber弯管机至今,一直保持了良好的弯管质量。

总结一下,为了控制椭圆度,需要根据情况使用芯轴。关于芯轴的使用,要考虑三个内容:

1. 芯轴的型式

2. 芯轴位置的调整功能

3. 芯轴的材料。

最后还是分享一段Herber150RL左右弯弯管机视频。这段视频中可见对细管的管件托扶装置,其开合动作编程控制。还有弯头翻转过程中管子同时旋转的细节步骤动作。正是细节才可见专业!