技术文章

沃特杰机械商贸(北京)有限公司

地址:北京市朝阳区广顺南大街16号院嘉美中心写字楼1206

电话:86-10-64398025/26;

E-mail:info@wd-beijing.com

这一篇我们进一步来讨论一下弯管质量问题。

在上一篇文章中,我们看到了在弯管区域,中性线以内材料是压缩的,而中性线以外材料是拉伸的,这样直接造成的结果就是弯管区域外侧材料趋于变薄,内侧趋于变厚。 如果材料的延伸率不佳或者弯曲角度较大时,甚至会有外侧破坏的的情况。

当然,一般情况下需要弯管的管子材料都会选择有一定的延伸率,避免材料直接破坏的情况。

但是外侧变薄,会直接降低管子的强度。因此关于弯管质量有个技术参数对此做了约束,即壁厚减薄率,以百分数表示。 计算公式为:

如在标准QJ919A-98中,关于减薄率的要求为不超过20%。

不同行业标准中, 减薄率要求有所不同。数值越小,越难以保证。

如何降低减薄率以满足要求呢?

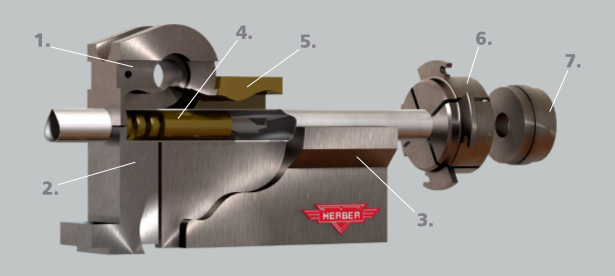

在弯管机上的功能配置上,有一个英文(Pressure Die)直译为压力模的东东,在国内的称呼很多,如夹模,辅夹,随动模等等,就是解决这个问题的关键了。如下图模具组合所示的件号3。

从外观上看,就是其实就是在管件的外侧抱住了管子。弯管过程中,随着管件前送向弯头移动。

见视频所示压力模动作。

实际上这是通过压力模和管件外侧的摩擦来调整材料的流动以达到降低减薄率的效果。

这个功能选项,是弯管机发展中一个非常重要的标志。即意识到要想得到理想的弯管效果,必须考虑变形过程中的材料流动控制。

这个功能选项诞生时,只有简单的机械式结构,通过调整压力模的位置来调整压力模与管子的抱紧程度(压力模与管子之间的压力)。从而产生不同的摩擦力。压力模移动完全是摩擦力带动的结果。

在这种情况下,控制手段无法量化。所以接下来很快有了可显示压力模和管子之间压力的功能。这样,特定的产品,在调整压力模之后得到理想结果,就可以将压力数值锁定。如果引入数控系统,通过数控系统控制压力模,就可以将此数据写入程序中。

但是,随着弯管机应用场景的增多,逐渐发现调整压力的效果虽然很明显,但还是有些管件的减薄率要求依然无法得到。

对此,Herber公司认为还是要从控制变形过程材料流动的基本点出发来考虑。在压力调整效果已经到了极限的情况下,是否能调整压力模跟随的速度来造成压力模和管件之间产生滑动摩擦,从而增加了调整手段。同时将变形过程细分之后发现,一个弯的弯曲过程材料流动也有不同。从起始段,中间段到结束段都不同。因此压力模的调整也应该相应有所不同。

根据这个分析,Herber公司对压力模的运动增加了一个数控轴,及沿管子长度方向的运动也加以控制。

结合多年的经验数据,Herber公司的编程软件对变形过程中压力模的压力和跟随速度的综合效应进行了优化,形成了优化曲线。优化曲线将变形过程分为10段。每一段都可以根据实际结果再细微调整。见视频中的压力模。

由此,Herber弯管机拉开了和其他弯管机制造厂商的技术差距。

但是Herber公司对于控制减薄率的追求并没有就此止步。因为现实世界中弯管难度一直在提升。对于延伸率相对较差的材料(如不锈钢),薄壁管弯曲小半径时,控制减薄率就属于很难完成的任务。即使采用了压力模优化曲线也是如此。

针对这个情况,Herber公司在弯管机的功能选项中又增加了一项中心助推。采用中心助推管,从管子尾端顶住管子,根据送进速度计算的优化跟随曲线来调整材料流动,从而得到更小的减薄率。见视频中的中心助推管。

总之,在控制减薄率这个问题上,调整材料流动方面的手段越多,控制效果就会更好。对变形过程分解得越细,调整效果越好。当然,控制手段也必须结合厂家的经验才能发挥作用。就像绝世神功在绝世高手的手上才能真正发挥作用一样。 而编程软件如何利用控制手段,就充分体现厂家的经验。